Was bedeutet eigentlich Industrie 4.0?

Industrie 4.0 ist ein Begriff, der in den letzten Jahren immer präsenter geworden ist. Dabei fallen häufig die Begriffe fortschrittliche Technologien und smart digitalisieren. Ob im Bereich Logistik, Fertigungsprozesse oder Produktionsanlagen und Produktionsstraßen sind sich alle Unternehmen einig - die Industrie 4.0 ermöglicht neue Perspektiven. In diesem Beitrag wird die Industrie 4.0 vorgestellt, die Herausforderungen erläutert und die Digitalisierung der Industrie anhand von Web-Plattformen aufgezeigt.

Die vierte industrielle Revolution

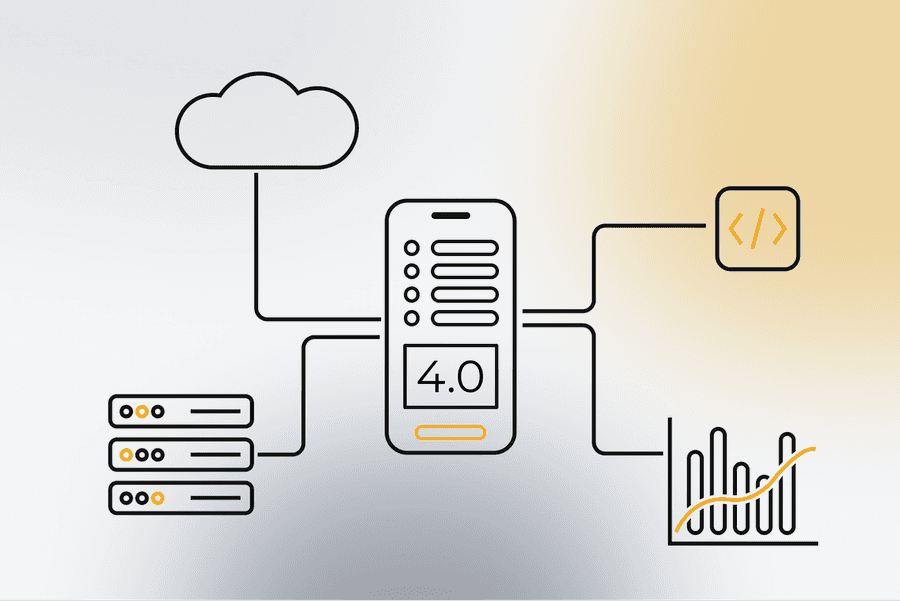

Industrie 4.0 beschreibt die vierte industrielle Revolution, die die Massenproduktion grundlegend verändert hat. Dabei geht es um die Technologie und Automatisierung der industriellen Produktion, um Arbeitsabläufe effektiver und effizienter zu gestalten. Industrie 4.0 stellt ein Projekt dar, das vor allem auf der Digitalisierung der industriellen Produktion basiert. Das Ziel ist, eine intelligente Vernetzung und eine flexible Fertigung zu erreichen.

Durch die Nutzung von Cyber-Physischen Systemen wie zum Beispiel Sensoren können Produktionsprozesse in Echtzeit optimiert werden. Darüber hinaus ermöglicht die Industrie 4.0 die Entwicklung neuer Geschäftsmodelle und die Erschließung neuer Märkte. Die Bedeutung der Industrie 4.0 für die industriellen Unternehmen ist daher enorm, da sie die Wettbewerbsfähigkeit und die Innovationskraft entscheidend beeinflusst.

Vernetzung und Automatisierung

Mit der fortschreitenden Digitalisierung gewinnt das Thema Vernetzung und Automatisierung immer mehr an Bedeutung. Im Kontext von Industrie 4.0 wird eine nahtlose Vernetzung von Prozessen, Maschinen und Systemen angestrebt, um die Effizienz und Produktivität zu steigern.

Besonders kleine und mittelständische Unternehmen stehen vor großen Herausforderungen, wenn es darum geht, sich auf die Anforderungen von Industrie 4.0 einzustellen. Eine umfassende Automatisierung und Vernetzung erfordert oft hohe Investitionen und längerfristige Planung. Doch es stecken auch große Potenziale in der Digitalisierung, wie beispielsweise die Möglichkeit, Kosten zu sparen, Flexibilität zu erhöhen und neue Geschäftsbereiche zu erschließen.

Je mehr Schnittstellen innerhalb eines Unternehmens und zwischen verschiedenen Unternehmen bestehen, desto besser kann der Austausch und die Zusammenarbeit funktionieren, was zu einer erhöhten Effizienz und innovativen Konzepten führt.

Herausforderungen der Industrie 4.0

Die Industrie 4.0 hat weitreichende Auswirkungen auf die produzierende Branche. Durch die intelligente Vernetzung von Maschinen und Prozessen werden automatisierte Arbeitsabläufe in Echtzeit ermöglicht. Dadurch kann die Effizienz gesteigert und die Produktion flexibler gestaltet werden. Kleine und mittelständische Unternehmen haben hier die Möglichkeit, durch verbesserte Prozesse wettbewerbsfähiger zu werden.

Allerdings birgt die Automatisierung und Vernetzung auch Herausforderungen, wie die schaffung von Schnittstellen und Anpassung von Prozessen udn Bestandssytsemen. Die Fabrik der Zukunft erfordert spezielle Fähigkeiten in den Bereichen Technologie und Datenanalyse. Hier benötigen Unternehmen eine Hightech-Strategie, um von den Vorteilen, Vernetzung und Digitalisierung der Industrie 4.0 zu profitieren.

Digitale Transformation durch Web-Plattformen

Einen ersten Schritt in Richtung Industrie 4.0 können Web-Plattformen für kleine und mittelständische Unternehmen ermöglichen. Mit einer zentralen Web-Plattform können erste Prozesse digitalisiert, optimiert und automatisiert werden.

In solch einer Anwendung können zum Beispiel Datenmengen in Echtzeit über die Produktion und Workflows gesammelt und verarbeitet werden. Über die gleiche Plattform die für die Überwachung von Maschinen und Anlagen zuständig ist, können rechtzeitig Wartungsbenachrichtigungen an die zuständigen Stellen und MItarbeiter gesendet werden. Somit können mit den geringsten Unterbrechungen des produktionsdlusses Wartungen und Reparaturen vorgenommen werden.

Die Vernetzung von Maschinen und Abläufen, die protokolliert und archiviert werden müssen, können auf ein und derselben Web-Plattform stattfinden, wie Lagerhaltung und die Inventarisierung der Produkte. Direkt miteinander vernetzt können sämtliche Unternehmensdaten zusammengeführt und ausgewertet werden und das alles mit einer zentralen Web-Plattform.

In unserer Blog-Kategorie Use Case befinden sich ausführlichere Anwendungsbeispiele von Web-Plattformen. Darüber hinaus wird die Wichtigkeit von Web-Plattformen in der Industrie 4.0 anhand unserer Kundenprojekte veranschaulicht.

Die intelligente Technologie der Zukunft

Im Zuge der Industrie 4.0 müssen Unternehmen anfangen, sich neben ihrem Unternehmensgegenstand auch mit dem Zukunftsprojekt Industrie 4.0. zu beschäftigen. Das Vernetzen der internen Strukturen mit Industrie 4.0-Technologien ermöglicht den Unternehmen, ihre eigenen Normen und Standards zu übertreffen und neue Maßstäbe für die Industrie zu setzen. Wir unterstützen mit unseren Web-Plattformen Unternehmen Industrie 4.0 umzusetzen. Gemeinsam mit den Unternehmen analysieren, digitalisieren, optimieren und automatisieren wir die Prozesse und Workflows.